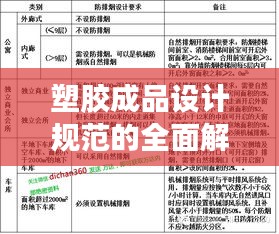

随着工业技术的不断进步,塑料制品在各个领域的应用越来越广泛,为了确保塑胶成品的质量、性能以及生产过程的顺利进行,制定一套完善的塑胶成品设计规范显得尤为重要,本文旨在阐述塑胶成品设计的基本规范,以提高产品设计效率,确保产品质量。

塑胶材料选择

1、选材原则:根据产品的使用需求,选择具有合适物理、化学性质的塑胶材料。

2、考虑因素:包括材料的耐热性、耐寒性、耐磨性、耐腐蚀性、强度、韧性等。

3、禁用物质:避免使用含有有害物质的材料,确保产品环保安全。

设计要点

1、结构设计:

(1)简化结构,便于制造和装配;

(2)避免锐角、毛刺等设计,以减少加工难度;

(3)考虑产品稳定性,避免摇晃或变形。

2、尺寸标注:

(1)遵循国家标准,使用规范的尺寸标注方法;

(2)确保尺寸精确,满足产品功能需求;

(3)考虑收缩率,预留加工余量。

3、外观设计:

(1)注重美观,符合审美需求;

(2)考虑表面效果,如喷涂、电镀等;

(3)避免设计缺陷,如缩痕、流痕等。

设计要求

1、功能性:确保产品实现预定功能,满足使用需求。

2、可靠性:产品在预定使用环境下具有稳定性和耐久性。

3、安全性:避免产品在使用过程中可能产生的安全隐患。

4、经济性:优化设计方案,降低成本,提高生产效率。

5、环保性:优先选择环保材料,降低产品对环境的影响。

设计流程

1、需求分析:明确产品的使用需求、性能参数等。

2、初步设计:进行概念设计、选材等。

3、结构设计:详细设计产品内部结构,确保实现预定功能。

4、外观设计:确定产品外观造型,注重美观和实用性。

5、验证与优化:通过模拟或实验验证设计的可行性,对设计进行优化。

6、制定规范:根据验证结果,制定塑胶成品设计规范。

7、生产与监控:按照规范进行生产,监控生产过程,确保产品质量。

质量控制与检验

1、质量控制:

(1)原材料检验:确保原材料质量符合要求;

(2)生产过程监控:确保生产过程稳定,避免缺陷产生;

(3)首件检验:对首批生产的产品进行全面检验,确保符合设计要求。

2、检验标准:制定详细的检验标准,包括尺寸、性能、外观等方面的要求。

3、检验方法:采用目测、仪器测量、实验验证等多种方法进行检查。

本文介绍了塑胶成品设计规范的主要内容,包括材料选择、设计要点、设计要求、设计流程以及质量控制与检验等方面,遵循这些规范,可以提高塑胶成品的设计效率,确保产品质量,降低生产成本,为企业的可持续发展提供支持。

转载请注明来自深圳贝贝鲜花礼品网,本文标题:《塑胶成品设计规范的全面解读与运用指南》

蜀ICP备2022005971号-1

蜀ICP备2022005971号-1

还没有评论,来说两句吧...